时间: 2024-06-28 04:26:36 | 作者: 注塑模具

记者:刚刚冲压出来的是江铃公司新款全顺车的车门框,由于它工艺技术要求高,江铃以前一直是从国外进口。这次,他们自主研发出了冲压车门框的模具,而这套模具就是袁政海班组的工人们研发出来的。

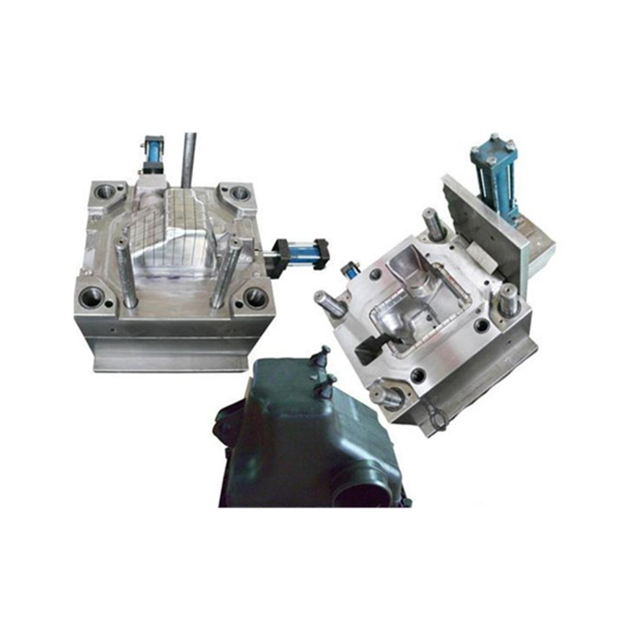

这是一个由17名钳工组成的年轻团队。原本他们的工作只是对生产中损坏的模具进行修修补补,即使是制造模具,也就是弄点小打小闹的非核心部件。因为不掌握核心技术,以前江铃汽车的模具几乎全部靠进口。

袁政海班组班长 袁政海:当时我们车间到处放的都是洋模具,心里挺不是滋味的。我们就琢磨着,何时我们自己能制造。

2001年,国外全顺车换型,不再为江铃提供下摆臂部件,如果继续供货,就要付三倍的价钱。

袁政海班组工人 方悦:这是汽车的下摆臂,它主要连接刹车、方向、减震 如果这个摆臂如果出现故障,整个车就从另一方面代表着翻掉。

江铃汽车集团公司 江铃汽车股份有限公司董事长 王锡高:欧洲不供(货给)我们,我们整个(生产)线就要停下来,几亿(元)的技术改造和技术引进费就要扔到水里去了,所以江铃这样一个时间段非常紧张。

此时的江铃已经没选,只有一条路可走--自主开发。这时,袁政海班组主动请缨,把研发下摆臂模具的任务承担下来。

研发下摆臂模具的关键是工艺方案的设计,需要丰富的一线操作经验,这些平时拿锉刀的工人又拿起了绘图笔。

江铃汽车股份有限公司模具厂厂长涂文权:没想到他们拿出的草图非常地合理,这相当的不容易,对下摆臂模具的研发成功起了关键作用。

一年半后,下摆臂模具终于开发出来并冲压出合格产品,常规使用的寿命还是同类进口产品的1.5倍。下摆臂的研发成功,不仅让江铃汽车摆脱了危机,也结束了江铃汽车核心部件依赖进口的历史。

袁政海班组班长 袁政海:当时好开心呢,因为这个模具在工艺上,是由我们自己开发出来的,是我们工人干出来的。

五年来,袁政海班组创造了一个又一个传奇,相继研发出车门框、横梁、纵梁等模具380多套,参与企业重要技改革新项目170多项,为企业直接间接创造经济效益数亿元。